Изготавливаем кованые диски с 2018 года.

Наша компания существует с 2009 года. В начале пути мы занимались продажей дисков известных мировых брендов, но в один момент поняли, что накопленные знания и возможности позволяют нам стать самостоятельным производителем.

Сейчас мы производим кованые диски не только для частных клиентов и тюнинг-ателье, но и являемся поставщиками для гоночных серий, которые предъявляют особые требования к качеству продукта. Мы не ограничиваемся внутренним рынком, наши диски можно увидеть на автомобилях в Европе, Америке и Арабских Эмиратах!

Огромное внимание мы уделяем инженерии и экспериментам.

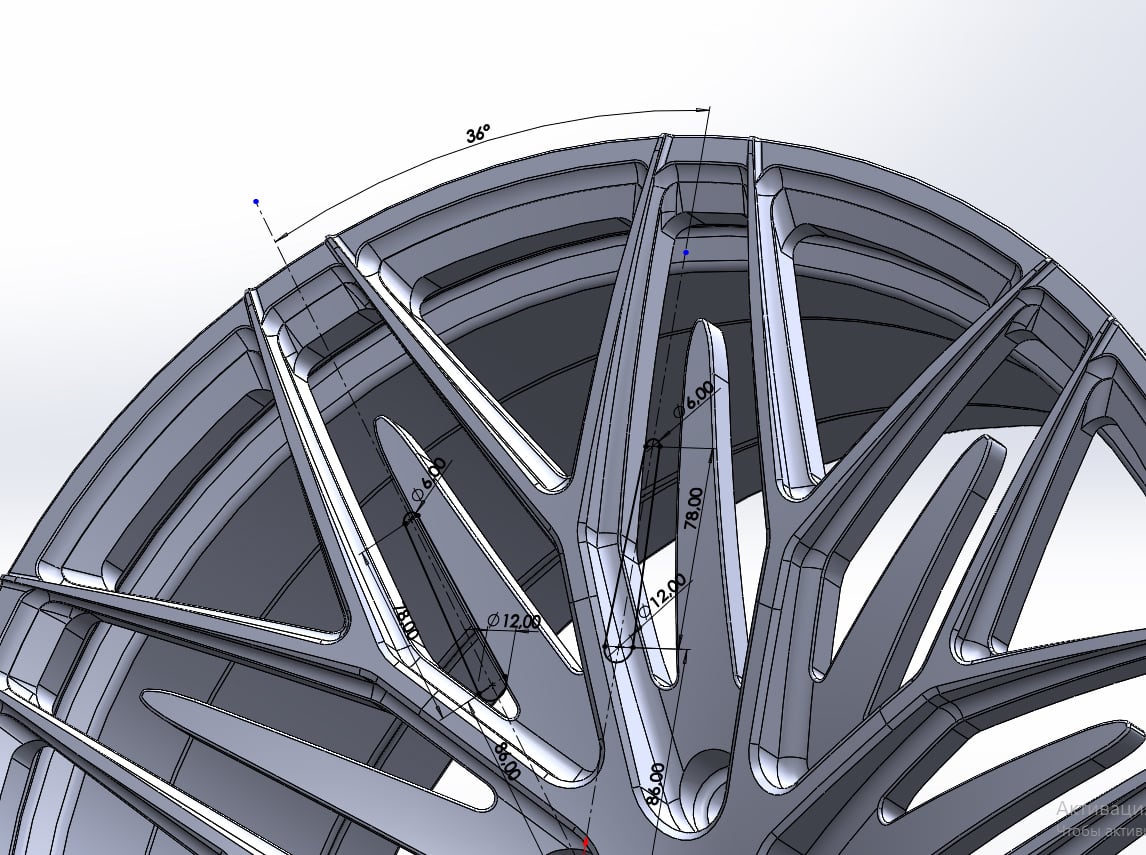

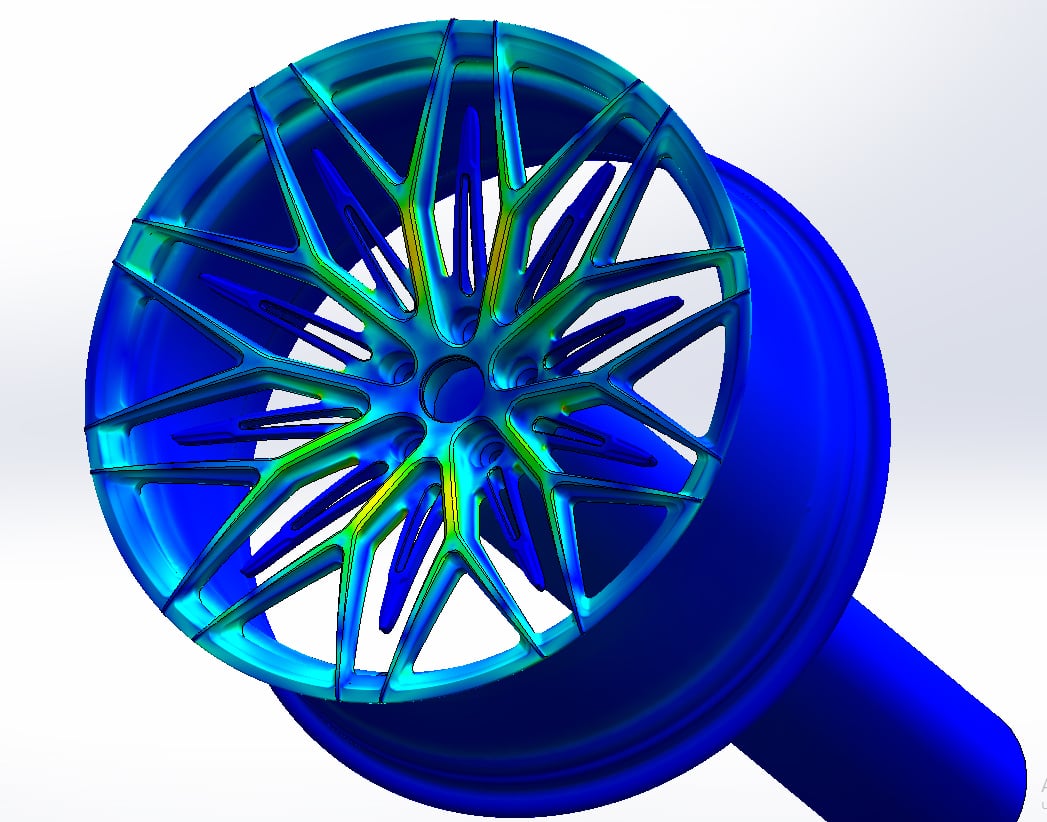

Каждый диск проходит тщательный процесс проектирования и анализа. Это позволяет получать продукт, охватывающий все потребности автомобилей наших клиентов, с учетом их пожеланий и возможностей производства.

Все модели дисков проходят инженерный анализ при помощи метода конечных элементов (FEA) с учетом технических характеристик конкретного автомобиля, а также в соответствии со стандартами ГОСТ 33544-2015, SAE J2530, JWL и VIA. Только после проверки инженерами, модель отправляется на этап производства на станках.»

Опыт, который мы внедряем постоянно.

Знания, полученные нами за все годы работы в сфере дисков, позволяют без проблем подобрать самые выгодные параметры для любого автомобиля, и это не просто пустые рекламные обещания! Факт – мы первые в мире сделали кастомные диски для Lamborghini LM002. Для реализации таких проектов используется 3D-сканирование. За красивым внешним видом всегда стоит огромное количество часов проработки и проектирования на всех этапах.

Мы используем заготовки из сплава 6061-Т6

Во всем мире кованые диски делают преимущественно из алюминия марки 6061-Т6, благодаря оптимальному сочетанию его характеристик. Тут уже давно нет секретов, но важно то, как сделана заготовка, и тут очень много технических нюансов.

Чтобы получать лучшее сырье, мы сотрудничаем с Российскими заводами-изготовителями на постоянной основе, заказывая у них заготовки по своей конструкторской документации, с нужными характеристиками

Для производства дисков Power Wheels используются только высокоточные станки ЧПУ.

Использование фрезерных и токарных станков с ЧПУ при производстве позволяет добиться чрезвычайно жестких допусков, сводя к минимуму любое биение обода и дефекты поверхности. Согласно Российскому ГОСТ-у на колеса из алюминиевых сплавов, стандарт на радиальное и торцевое биение обода составляет 0.5мм, мы же предельными значениями считаем 0.4мм, что позволяет обеспечить низкие показатели биения и отсутствия вибрации колес на высоких скоростях.

Чтобы не перегреть заготовку при фрезеровании (что ведет к снижению прочностных характеристик металла), станок обрабатывает один диск в среднем 12 часов. В зависимости от сложности, некоторые дизайны могут занимать до 35 часов производства на один диск.»

Финишная отделка

Этап финишной отделки является одним из самых важных для визуальной оценки продукта, и здесь, все качество зарубежных техник и материалов, воплощено в наших дисках Power Wheels.

Качество brushed зависит от опыта специалиста, который его делает. Данный процесс невозможно автоматизировать, так как каждая линия и изгиб диска должен быть обработан вручную. Мы уверенно можем заявить, что brushed наших дисков, который выходит из-под рук мастеров, один из лучших в мире!»

Контроль качества

Что бы добиться высокого качества нашего продукта, мы используем систему многоступенчатого контроля, которая включает в себя: входной контроль качества заготовок , пооперационный контроль каждого этапа производства, приемочный контроль, производимый после изготовления и сборки нашей продукции.